Система технічного зору

для візуального контролю

поверхні роликів підшипників

Призначення системи технічного зору

Система технічного зору для візуального контролю поверхні роликів підшипників призначена для виконання функції виявлення дефектів на поверхні роликів підшипників з подальшим їх відбраковуванням.

Контролю підлягають:

- шліфована поверхня базового торця ролика,

- нешліфована поверхня протибазового торця ролика,

- шліфована поверхня доріжки кочення ролика.

На шліфованій поверхні базового торця ролика підлягають виявленню наступні дефекти:

- Чорноти на зовнішньому та на внутрішньому кільці шліфованої поверхні ролика

- Чорноти між зовнішнім та внутрішнім кільцями шліфованої поверхні ролика

- Неправильна форма шліфованої повехні базового торця ролика

- Недошліфована поверхня базового торця ролика

- Перешліфована поверхня базового торця ролика

- Грубе шліфування на зовнішньому кільці шліфованої поверхні базового торця ролика

На нешліфованій поверхні протибазового торця ролика підлягають виявленню наступні дефекти:

- Чорноти на нешліфованій поверхні протибазового торця ролика

На шліфованій поверхні доріжки кочення ролика підлягають виявленню наступні дефекти:

- Чорноти на шліфованій поверхні доріжки кочення ролика

- Чорноти на шліфованій поверхні біля протибазового торця доріжки кочення ролика

- Чорноти на шліфованій поверхні біля базового торця доріжки кочення ролика

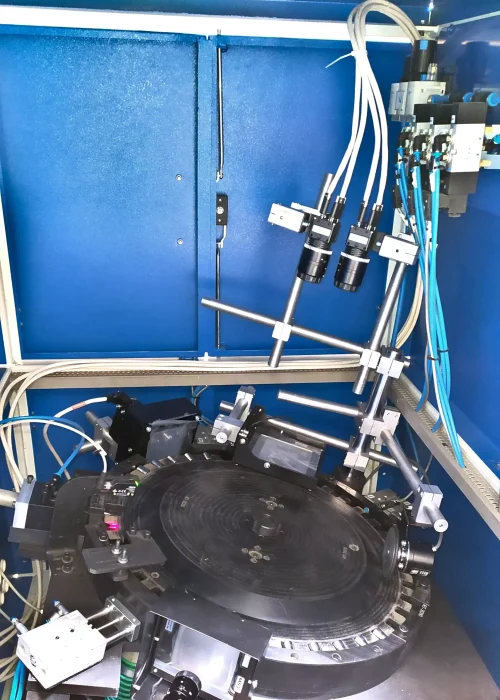

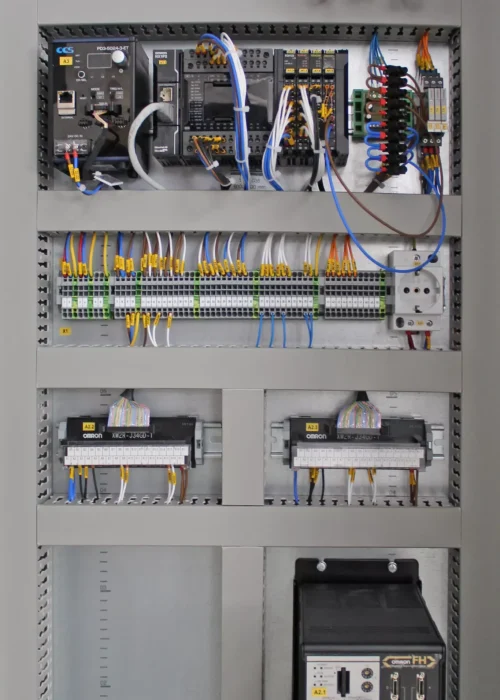

Склад системи технічного зору

До складу системи візуального контролю входить шафа керування та периферійне обладнання.

Основними складовими шафи керування є:

- контролер технічного зору серії FH виробництва компанії Omron

- машинний логічний контролер серії NX виробництва компанії Omron.

Основними складовими периферійного обладнання є:

- камери з об’єктивами виробництва компанії Omron,

- модулі підсвітки виробництва компанії CCS Inc,

- енкодер виробництва компанії Omron.

Принцип роботи системи

За допомогою камери з об’єктивом та модулю підсвітки формується цифрове зображення поверхні ролика підшипника. Дане зображення передається від камери до контролера технічного зору, де воно підлягає подальшій обробці та аналізу у відповідності до розроблених алгоритмів.

Результатом обробки та аналізу є визначення контролером технічного зору якості ролика (OK – ролик придатний, NG – ролик дефектний). Дана інформація передається до машинного логічного контролера. Машинний логічний контролер відслідковує положення дефектного ролика та формує сигнал на пристрій відбракування при досягненні роликом визначеної позиції.

Налаштування параметрів роботи системи візуального контролю та налаштування її роботи здійснюються за допомогою сенсорної панелі.

Якість роботи системи

Для визначення якості роботи системи проведено серію тестів із заздалегідь відібраними зразками якісних та дефектних роликів підшипників. Узгодженість результатів випробувань визначено коефіцієнтом каппа Коена.

За результатами випробувань системи візуального контролю поверхні роликів підшипників виробництва компанії “Техноімпекс” коефіцієнт каппа > 0,76. Подібне значення підтверджує високу якість обладнання та комплексу виконаних робіт з розробки та налаштування системи.